Vorteile von Conformal Coating bei LED-Betriebsgeräten

Conformal Coating

Sicherlich sind Sie auch schon einmal über die Worte „Conformal Coating“ oder deren Abkürzung „CC“ gestolpert – doch was steckt hinter diesem Begriff?

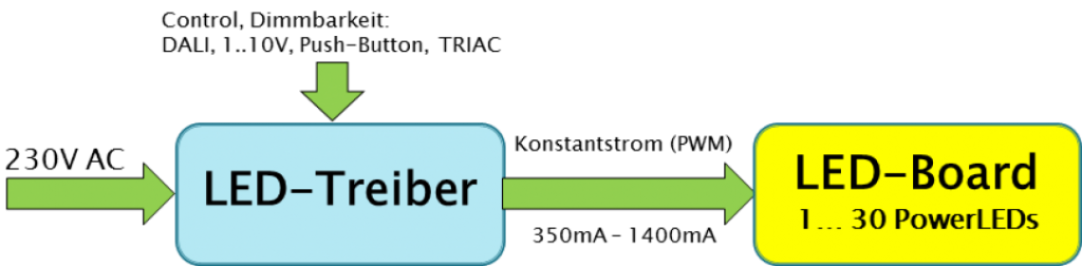

Dieses Verfahren des „Conformal Coating“ wird in der Regel angewandt, um elektrische Bauteile, Baugruppen und Leiterbahnen von elektronischen Schaltungen, wie z.B. LED Treiber zu schützen und damit ihre Lebensdauer und Zuverlässigkeit zu erhöhen. Dabei wird eine möglichst gleichmäßige Schicht (µm Bereich) aus geeigneten Materialien aufgetragen. Störeinflüsse wie Feuchtigkeit, Staub, Temperaturschwankungen, Korrosion, chemische Verunreinigungen, Spannungsüberschläge, Leckströme und Kurzschlüsse werden dadurch vermieden. Dadurch sind negative Effekte (Kurzschluss, Kriechströme), die durch Schwitzwasser, Lösemittel oder Fingerabdrücke hervorgerufen werden, ausgeschlossen. Außerdem wird die Resistenz gegenüber Vibration und Erschütterungen erhöht.

Um die versprochenen Vorteile realisieren zu können, muss sichergestellt werden, dass die Bauteile und Leiterbahnen gründlich gereinigt und von Verunreinigungen befreit sind, bevor die Beschichtung aufgetragen wird.

Das leitet uns zu der Frage welche Verfahren üblich sind, um die Beschichtungen auftragen zu können. Dabei stehen folgende Standartverfahren zur Verfügung:

- Streichen, pinseln

- Aufsprühen

- Eintauchen

Anschließend muss die Beschichtung getrocknet werden. Auch hier gibt es mehrere Möglichkeiten, unter anderem das Trocknen mit Luft oder UV (steigende Wichtigkeit von UV-Trocknung für Anwendungen im Massenfertigungsbereich wie z.B. Automobil Industrie).

Bei der Wahl der Beschichtung gibt es keine allgemeine Vorschrift. Je nach Einsatzgebiet ändern sich die Anforderungen an das Material wie zum Beispiel Hitzeresistenz, Säureresistenz oder absolut Wasserdicht. Aber auch die Aushärtezeit oder die Kompatibilität der mechanischen Eigenschaften zwischen Bauteilen/Leiterbahnen und verwendeter Beschichtung muss berücksichtigt werden.

Häufig verwendete Materialien sind Acrylate, Polyurethane, Epoxide und Silikone. Jede chemische Verbindung bringt Vor- und Nachteile mit sich und nimmt somit indirekt Einfluss auch die Lebensdauer der zu schützenden Bauteile. Epoxide sind beispielsweise sehr resistent gegenüber Abnutzung und Lösemittel aber nicht so flexibel und Temperaturunempfindlich wie Silikone (-40^C bis 200°C).

Fazit:

Um einen maximalen positiven Effekt mit „Conformal Coating“ erzielen zu können muss das richtige Material für die entsprechenden Baugruppen wie LED-Treiber, die von jeglichen Verunreinigungen befreit sein sollten, verwendet werden. Erst wenn das gewährleistet ist bietet CC den optimalen Schutz.

LED-Treiber mit „Conformal Coating“ besitzen zwar keinen höheren IP-Schutz, der das Eindringen von Feuchtigkeit oder Staub beschreibt, doch verringert es erheblich die Auswirkungen im Falle eines Eindringens.